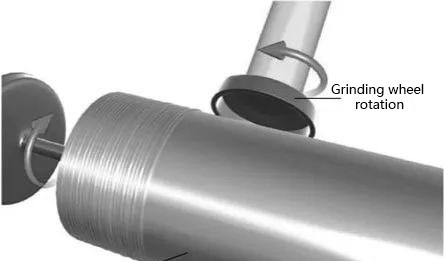

Ang rolling nagtumong sa proseso sa paggaling sa gawas nga diyametro sa usa ka silicon single crystal rod ngadto sa usa ka kristal nga rod sa gikinahanglan nga diametro gamit ang diamond grinding wheel, ug paggaling sa usa ka flat edge reference surface o positioning groove sa single crystal rod.

Ang gawas nga diametro nga nawong sa usa ka kristal nga sungkod nga giandam sa usa ka kristal nga hurno dili hamis ug patag, ug ang diametro niini mas dako pa kay sa diametro sa silicon wafer nga gigamit sa katapusan nga aplikasyon. Ang gikinahanglan nga diametro sa sungkod mahimong makuha pinaagi sa pag-roll sa gawas nga diametro.

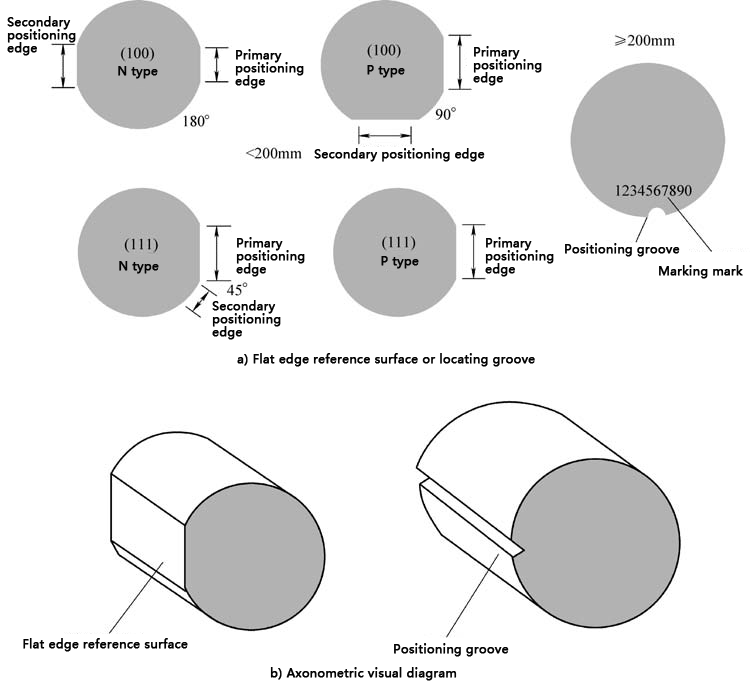

Ang rolling mill adunay function sa paggaling sa flat edge reference surface o positioning groove sa silicon single crystal rod, nga mao, sa paghimo sa direksyon nga pagsulay sa single crystal rod nga adunay gikinahanglan nga diametro. Sa parehas nga kagamitan sa rolling mill, ang patag nga sulab nga reference surface o positioning groove sa single crystal rod gigaling. Kasagaran, ang usa ka kristal nga rod nga adunay diyametro nga dili moubos sa 200mm naggamit sa mga patag nga sulud sa sulud nga sulud, ug ang usa nga kristal nga rod nga adunay diyametro nga 200mm pataas naggamit mga grooves sa pagpoposisyon. Ang mga single nga kristal nga rod nga adunay diyametro nga 200mm mahimo usab nga himuon nga adunay mga patag nga sulud sa sulud nga sulud kung gikinahanglan. Ang katuyoan sa usa ka kristal nga sungkod orientation reference nawong mao ang pagsugat sa mga panginahanglan sa automated positioning operasyon sa proseso kagamitan sa integrated circuit manufacturing; aron ipakita ang kristal nga oryentasyon ug conductivity type sa silicon wafer, ug uban pa, aron mapadali ang pagdumala sa produksiyon; ang nag-unang positioning ngilit o positioning groove kay perpendicular sa <110> direksyon. Atol sa proseso sa pagputos sa chip, ang proseso sa dicing mahimong hinungdan sa natural nga cleavage sa wafer, ug ang pagpoposisyon makapugong usab sa pagmugna sa mga tipik.

Ang nag-unang katuyoan sa proseso sa rounding naglakip sa: Pagpauswag sa kalidad sa nawong: Ang rounding makatangtang sa mga burr ug dili patas sa ibabaw sa mga silicon wafers ug makapauswag sa kahapsay sa nawong sa mga silicon wafers, nga importante kaayo alang sa sunod nga mga proseso sa photolithography ug etching. Pagpakunhod sa tensiyon: Ang stress mahimong mamugna sa panahon sa pagputol ug pagproseso sa mga silicon wafers. Ang pag-rounding makatabang sa pagpagawas niini nga mga kapit-os ug pagpugong sa mga silicon wafer gikan sa pagkaguba sa sunod nga mga proseso. Pagpauswag sa mekanikal nga kalig-on sa silicon wafers: Atol sa rounding nga proseso, ang mga ngilit sa silicon wafers mahimong mas hapsay, nga makatabang sa pagpalambo sa mekanikal nga kalig-on sa silicon wafers ug pagpakunhod sa kadaot sa panahon sa transportasyon ug paggamit. Pagsiguro sa dimensional nga katukma: Pinaagi sa pag-rounding, ang dimensional nga katukma sa mga silicon wafers mahimong masiguro, nga hinungdanon alang sa paghimo sa mga aparato nga semiconductor. Pagpauswag sa elektrikal nga mga kabtangan sa silicon wafers: Ang sulud nga pagproseso sa silicon wafer adunay hinungdanon nga impluwensya sa ilang mga elektrikal nga kabtangan. Ang rounding makapauswag sa electrical properties sa silicon wafers, sama sa pagkunhod sa leakage current. Aesthetics: Ang mga kilid sa silicon wafers mas hapsay ug mas nindot human sa rounding, nga gikinahanglan usab alang sa pipila ka mga sitwasyon sa aplikasyon.

Oras sa pag-post: Hul-30-2024